Gia công cơ khí là một công đoạn nền tảng trong ngành công nghiệp chế tạo, sử dụng máy móc và công nghệ để tạo ra các chi tiết có độ chính xác cao, đáp ứng những yêu cầu kỹ thuật khắt khe trong nhiều lĩnh vực từ ô tô, hàng không đến thiết bị điện tử. Bạn đọc có thể tìm hiểu chi tiết về gia công cơ khí là gì, các loại hình, phương pháp gia công cơ khí và quy trình gia công cơ khí qua bài viết Cơ Khí Anpha – Anpha Tech chia sẻ dưới đây.

Gia công cơ khí là gì?

Gia công cơ khí là quá trình sử dụng máy móc, công cụ (như dao cắt, mũi khoan) và công nghệ hiện đại để định hình, thay đổi hình dạng và kích thước của vật liệu thô (chủ yếu là kim loại) thành sản phẩm mong muốn. Quá trình này là sự kết hợp giữa nhiều yếu tố khác nhau từ các nguyên lý vật lý, kỹ thuật cơ khí và sự vận hành của kỹ sư để tạo ra chi tiết có độ chính xác cao.

Chất lượng của công đoạn gia công cơ khí ảnh hưởng trực tiếp đến độ bền, tính năng và tuổi thọ của sản phẩm cuối cùng. Do đó, nó đóng vai trò vô cùng quan trọng trong ngành cơ khí chế tạo.

Phân loại gia công cơ khí

Gia công cơ khí thường được phân loại theo nhiều cách, trong đó phổ biến nhất là phân loại theo công nghệ và độ chính xác:

Phân loại theo công nghệ

Dựa trên cách thức tác động lên vật liệu, gia công cơ khí có thể chia thành hai nhóm công nghệ chính như sau:

Công nghệ gia công không phoi

Gia công không phoi là phương pháp sử dụng áp lực hoặc nhiệt độ để làm biến đổi hình dạng của vật liệu ban đầu mà không tạo ra phoi (vụn kim loại). Thay vì cắt gọt, kỹ thuật này sẽ nén, ép, hoặc uốn vật liệu để đạt được hình dạng mong muốn. Các thao tác phổ biến trong nhóm này bao gồm:

- Đúc

- Rèn

- Dập nóng, dập nguội

- Hàn

- Kéo, ép, cán

Ngoài tên gọi gia công không phoi, công nghệ này còn được gọi là gia công áp lực hoặc gia công nóng, thường được áp dụng để tạo hình dạng ban đầu cho phôi liệu trước khi chuyển sang các bước tinh chỉnh khác.

Gia công có phoi (gia công cắt gọt)

Ngược lại với gia công không phoi, gia công có phoi là công nghệ loại bỏ lớp vật liệu thừa trên phôi cho đến khi chi tiết đạt được hình dạng, kích thước và độ nhẵn bề mặt theo yêu cầu kỹ thuật. Đặc điểm nhận biết chính của phương pháp này là luôn tạo ra phoi trong quá trình gia công.

Các thao tác cắt gọt phổ biến bao gồm: tiện, phay, mài, bào, khoan, doa, khoét. Công việc này được thực hiện bằng các loại máy móc tự động chuyên dụng với sự giám sát và điều khiển của kỹ sư cơ khí.

Phân loại theo độ chính xác

Tùy thuộc vào yêu cầu của sản phẩm cuối cùng, quá trình gia công cơ khí sẽ được chia thành nhiều cấp độ chính xác khác nhau bao gồm:

Gia công thô

Gia công thô là giai đoạn đầu tiên trong quá trình cắt gọt, tập trung vào việc loại bỏ một lượng lớn vật liệu dư thừa trên bề mặt phôi. Các thao tác cắt, đục, phay được thực hiện nhanh để tạo ra hình dạng tổng quát cho chi tiết.

Ở công đoạn gia công thô này không yêu cầu độ chính xác cao hay bề mặt hoàn thiện, mục tiêu chính là chuẩn bị phôi cho các bước gia công tiếp theo sau.

Gia công tinh

Sau công đoạn gia công thô, phôi sẽ được chuyển sang giai đoạn gia công tinh. Ở bước này, kỹ sư sẽ lấy đi một lượng nhỏ kim loại thừa còn lại trên phôi bằng các thao tác như mài, phay, tiện, khoan. Bằng cách sử dụng tốc độ trục chính lớn và chiều sâu vết cắt nhỏ, sản phẩm tạo ra có độ hoàn thiện bề mặt và độ chính xác cao, đáp ứng các yêu cầu nghiêm ngặt về kích thước, chất lượng, độ nhẵn bóng và dung sai cho phép.

Gia công siêu tinh

Gia công siêu tinh là cấp độ gia công cao nhất để tạo ra các chi tiết với độ chính xác cực cao, bề mặt siêu mịn và dung sai gần như bằng không.

Công đoạn gia công siêu tinh đòi hỏi công nghệ và máy móc tiên tiến chẳng hạn như công cụ cắt bằng kim cương đơn tinh thể để cắt gọt, mài mòn hoặc đánh bóng các chi tiết có độ phức tạp cao. Phương pháp gia công siêu tinh thường được ứng dụng cho các sản phẩm yêu cầu độ chính xác tuyệt đối như trong ngành hàng không vũ trụ hay thiết bị đóng gói tự động, thiết bị y tế.

Các phương pháp gia công cơ khí

Dựa trên mức độ tự động hóa và công nghệ sử dụng, gia công cơ khí được phân thành hai phương pháp chính là: phương pháp gia công truyền thống và phương pháp gia công chính xác.

Phương pháp gia công truyền thống

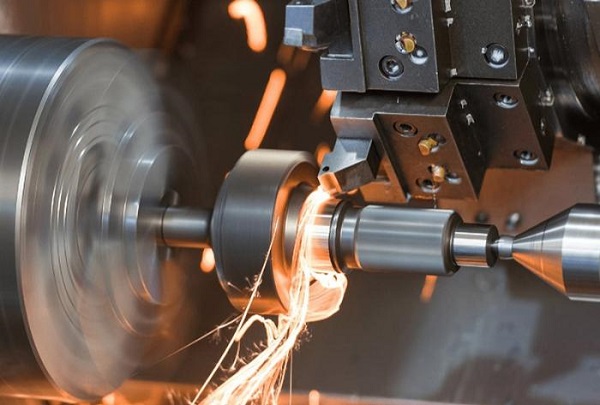

Gia công truyền thống là phương pháp sử dụng các công cụ có độ cứng cao hơn độ cứng của phôi để bóc tách vật liệu thành các hình dáng, kích thước như mong muốn.

Bản chất của phương pháp này là sự tương tác cơ học trực tiếp giữa chuyển động của dụng cụ cắt và chi tiết cần gia công. Các phương pháp gia công truyền thống được sử dụng phổ biến nhất bao gồm: tiện, bào, phay, khoan, mài, khoét và doa.

Phần lớn các phương pháp gia công cơ khí truyền thống đều dựa vào kỹ năng và kinh nghiệm thủ công của người thợ cơ khí.

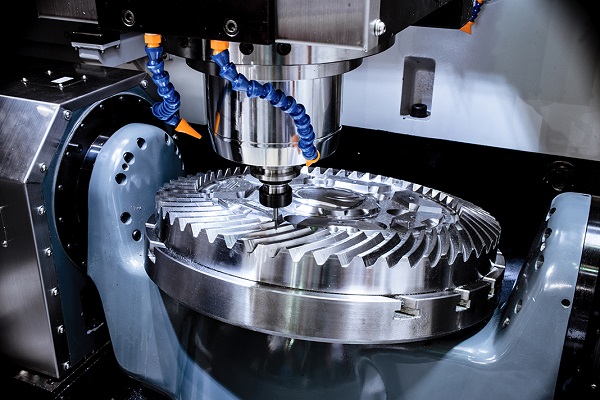

Phương pháp gia công chính xác (gia công CNC)

Phương pháp gia công chính xác – gia công CNC (Computer Numerical Control) là phương pháp sử dụng các loại máy móc hiện đại, tự động được lập trình sẵn để thực hiện các thao tác cắt gọt và tạo ra sản phẩm cuối cùng.

So với phương pháp gia công truyền thống, phương pháp này có độ chính xác gần như tuyệt đối, tính linh hoạt và khả năng tự động hóa cao. Gia công CNC có thể áp dụng cho nhiều loại vật liệu và chi tiết phức tạp khác nhau, giúp nâng cao chất lượng sản phẩm và năng suất sản xuất công việc lên nhiều lần so với phương pháp gia công cơ khí truyền thống.

Quy trình gia công cơ khí cơ bản

Một quy trình gia công cơ khí chuyên nghiệp thường bao gồm bốn bước quan trọng để đảm bảo sản phẩm cuối cùng đạt chất lượng tốt nhất.

Bước 1: Nghiên cứu bản vẽ kỹ thuật

Đầu tiên, các kỹ sư cơ khí phải tiến hành nghiên cứu và bóc tách bản vẽ kỹ thuật chi tiết. Bước này sẽ giúp xác định chính xác các thông số quan trọng như: kích thước, dung sai cho phép, vật liệu và các yêu cầu kỹ thuật đặc biệt để lựa chọn được nguyên vật liệu đầu vào phù hợp đồng thời xác định phương pháp gia công tối ưu.

Bước 2: Xác định phương thức sản xuất

Bước tiếp theo, kỹ sư sẽ dựa trên bản vẽ để quyết định phương thức sản xuất gồm: gia công có phoi hay không phoi, gia công thô hay tinh…

Ngoài ra ở bước này, các kỹ sư cũng cần vạch ra trình tự các công đoạn gia công, lựa chọn loại máy móc, thiết bị sản xuất cần sử dụng và thiết lập các thông số kỹ thuật (tốc độ cắt, lượng chạy dao) cho từng bước.

Bước 3: Chuẩn bị phôi liệu và tiến hành gia công

Phôi liệu được chuẩn bị theo yêu cầu (đúc, rèn, dập, cán), sau đó được gá đặt chắc chắn lên máy.

Sau khi chuẩn bị xong, quá trình gia công sẽ bắt đầu. Quá trình này sẽ diễn ra theo trình tự đã được xác định trước đó, bao gồm các thao tác như: tiện, phay, khoan, mài… để tạo ra chi tiết thành phẩm đạt độ chính xác theo đúng như bản vẽ.

Bước 4: Kiểm tra và hoàn thiện

Sau khi hoàn tất công đoạn gia công, các chi tiết thành phẩm sẽ được kiểm tra kỹ lưỡng về kích thước, độ chính xác và chất lượng bề mặt… Khâu kiểm tra sẽ sử dụng các dụng cụ đo lường chuyên dụng như thước cặp, panme, máy đo CMM để đảm bảo dung sai nhỏ nhất.

Những sản phẩm đạt yêu cầu kỹ thuật sẽ được chuyển sang các công đoạn hoàn thiện khác như mạ, đánh bóng, xử lý nhiệt hoặc phun cát.

Ứng dụng của gia công cơ khí

Gia công cơ khí là trái tim của ngành công nghiệp chế tạo và có mặt trong hầu hết mọi lĩnh vực của đời sống. Dưới đây là một số ngành nghề ứng dụng gia công cơ khí phổ biến nhất.

Ngành sản xuất hàng tiêu dùng

Gia công cơ khí được ứng dụng rộng rãi trong sản xuất hàng tiêu dùng để tạo ra các sản phẩm thiết yếu, từ đồ gia dụng đến đồ nội thất kim loại và đồ chơi. Quá trình này sản xuất các bộ phận chính xác, bền bỉ cho các sản phẩm như tủ lạnh, máy giặt, máy hút mùi, bồn rửa, cũng như các chi tiết kim loại cho đồ nội thất và thiết bị thể thao.

Trong ngành công nghiệp ô tô

Ngành ô tô phụ thuộc rất nhiều vào gia công cơ khí để sản xuất các chi tiết động cơ, hệ thống truyền động, khung gầm và vô số linh kiện khác yêu cầu độ chính xác cao. Đặc biệt, công nghệ gia công chính xác – CNC không chỉ giúp tăng năng suất mà còn đảm bảo chất lượng đồng đều khi sản xuất hàng loạt.

Trong ngành hàng không và quốc phòng

Trong ngành hàng không và quốc phòng, các chi tiết trên máy bay, tên lửa, vũ khí quân sự đều đòi hỏi độ chính xác gần như tuyệt đối và được làm từ các vật liệu đặc biệt. Do đó các công nghệ gia công siêu tinh và gia công CNC 5 trục là không thể thiếu để tạo ra các bộ phận phức tạp, đáp ứng những tiêu chuẩn an toàn nghiêm ngặt nhất của ngành hàng không và quốc phòng.

Trong ngành điện tử và y tế

Trong ngành điện tử và y tế, gia công cơ khí chính xác được ứng dụng để sản xuất các linh kiện điện tử siêu nhỏ, các thiết bị y tế như dụng cụ phẫu thuật, khung xương nhân tạo, hay răng giả. Công nghệ gia công hiện đại giúp đảm bảo độ chính xác đến từng micromet, đáp ứng yêu cầu kỹ thuật cực cao của hai ngành này.

Lời kết

Mong rằng những thông tin chi tiết Cơ Khí Anpha vừa chia sẻ trong bài viết trên đã giúp bạn đọc hiểu rõ gia công cơ khí là gì và các khía cạnh liên quan như các loại hình gia công, phương gia công và các công đoạn cụ thể trong quy trình gia công cơ khí.

Bài viết liên quan

Bột Mì Số 11 Là Gì? Những Món Bánh Nào Được Làm Từ Bột Mì Số 11?

Bột mì số 11 là nguyên liệu chính để làm ra nhiều loại bánh thơm...

Th2

Cách Đóng Gói Bánh Kẹo An Toàn Đúng Quy Trình

Bánh kẹo cần được đóng gói đúng cách thì mới dễ bảo quản và vận...

Th8

Muối Đỏ Là Gì? Công Dụng Và Cách Dùng Ra Sao Cho Đúng

Muối đỏ là một thành phần quan trọng không thể thiếu để sản xuất ra...

Th7